7 декабря 2021

Кто такие «пожиратели» бюджета? Это — простои оборудования. Когда производство стоит без дела, деньги улетают в трубу. Именно поэтому важно знать «пожирателей» в лицо, уметь от них избавляться и предвидеть их появление. Например, система 1С:ТОИР помогает управлять материальными активами на предприятии. Одна из основных задач системы — снизить простои оборудования. В этой статье мы расскажем, как внедрение 1С:ТОИР поможет справиться с «пожирателями» бюджета.

Как понять, что инвестиции эффективны? Они приносит прибыль. При этом предприятие получает максимальную прибыль, если оно производит максимум продукции, используя имеющиеся активы, и продает ее по максимальной цене. При этом важно свести издержки к минимуму. Максимум продукции мы получаем, когда оборудование работает максимально возможное время с максимальной производительностью.

Да, на цену производимой продукции система 1С:ТОИР повлиять не может, но она помогает наладить работу по ремонту оборудования и отладить производственные процессы, а значит — сокращать издержки. Грамотное использование 1С:ТОИР сводит к минимуму простои оборудования и делает процессы ремонта и обслуживания прозрачными. Улучшив эти моменты, вы уже повысите эффективность предприятия.

Что вызывает простой оборудования? Авария, плановый ремонт, переналадка... Все это — паузы в производстве. Важно от них избавиться или свести к минимуму. 1С:ТОИР помогает прозрачно следить за состоянием оборудования, собирать статистику по причинам простоев, а значит — управлять процессом с целью сокращения неплановых остановок производства.

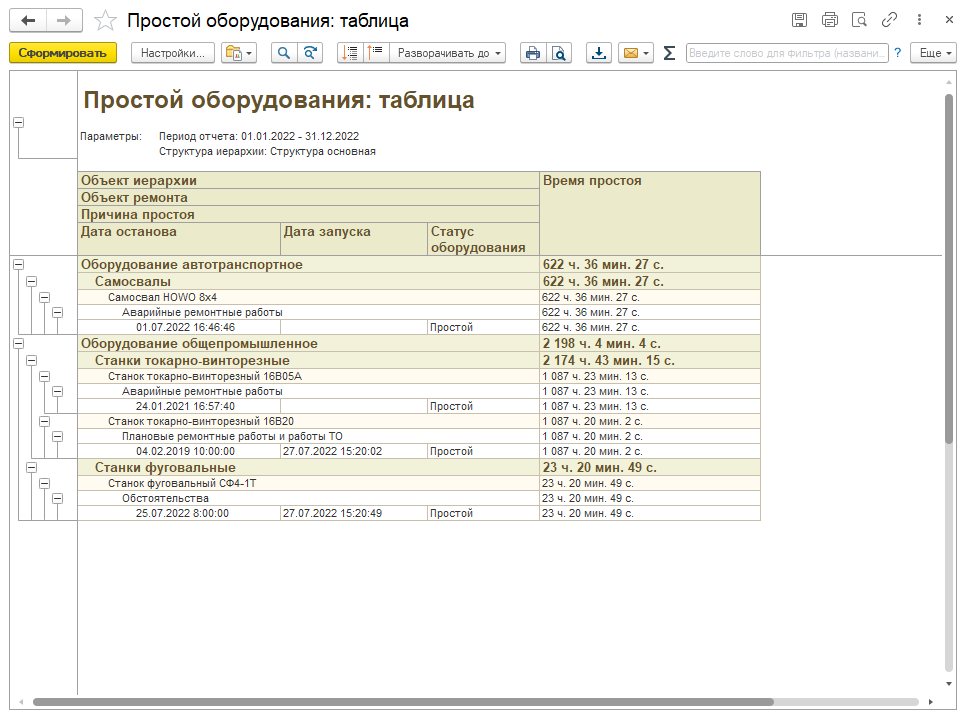

Разберем отчет системы по простоям на одном из предприятий.

|

Отчет по простоям на одном из предприятий

Отчет наглядно показывает объект ремонта, вид простоя, время, причину. Обратите внимание: простой на одном из объектов ремонта составил 750 минут. 750 минут — почему так много? Из отчета видно причину простоя — отсутствие заказа. Это значит, что на момент ремонта на складе не было необходимых деталей. Все это растянуло процесс. Раз простой плановый, то его можно было предусмотреть и запланировать своевременное обеспечение деталями. Оперативный ремонт и необходимый запас доступных запчастей на складе существенно сократят время простоя. Выигранные минуты, часы, дни — это ваша экономия, ваши деньги, которые вы не потеряете. Чем быстрее произойдет запуск оборудования, тем быстрее оборудование начнет производить продукцию, а значит — прибыль

Нарушение правил эксплуатаций — одна из основных причин возникновения простоев и аварий. Система помогает проанализировать эти моменты. В 1С:ТОИР вы можете видеть причину дефекта, время его возникновения, насколько критичны последствия. Обладая этой информацией, вы можете принимать правильные решения и избегать нарушения правил эксплуатации в будущем.

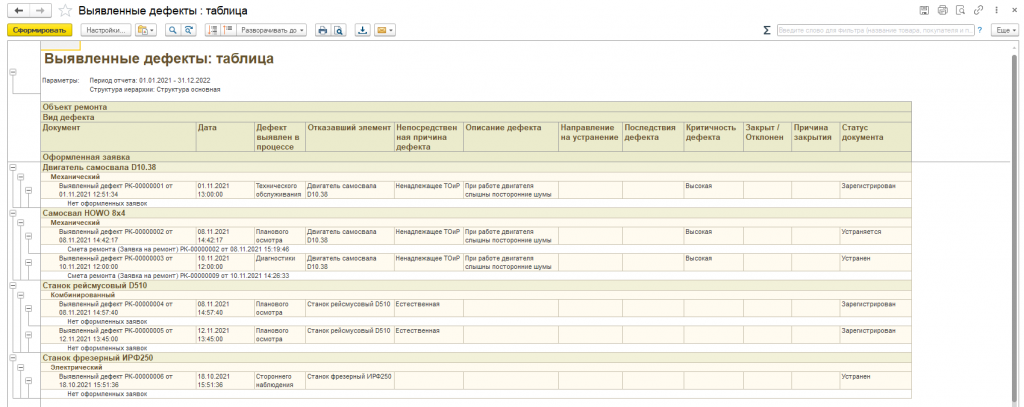

Рассмотрим отчет системы 1С:ТОИР «Выявленные дефекты», полученный на одном из предприятий.

|

Выявленные дефекты

Из отчета видно, какой дефект выявлен в процессе и по какой причине. Например, у «Двигатель самосвала» при работе слышны посторонние шумы. Оборудованием неправильно пользуются, это приводит к поломкам и тратам на ремонт. Всего этого можно избежать. На всем этом можно экономить.

Приведем пример мясоперерабатывающего комбината, на котором была внедрена система 1С:ТОИР. Там произошла поучительная история с погрузчиками, которые использовались для транспортировки продукции. Изучая статистику дефектов в 1С:ТОИР, специалист комбината выявил, что наиболее часто выходят из строя погрузчики, на которых работает определенное подразделение. Проанализировав ситуацию, выяснили, что водители погрузчиков передвигались на высокой скорости и «таранили» двери цехов с помощью «рогов» погрузчиков, таким образом быстрее выводя их из строя. На основании этого для урегулирования ситуации были введены скоростной режим передвижения и система правил управления погрузчиками. Поломки прекратились.

От «рук» ремонтной службы зависит процесс выполнения ремонта оборудования. Важно понимать и анализировать работу ремонтной службы: сколько сотрудников доступно, у кого отпуск, какой процент загруженности, сколько времени затрачено на реализацию ремонта и обслуживание. Все это помогает наладить работу ремонтной службы.

Рассмотрим пример крупной розничной сети. Слесаря-рабочего отправили выполнять ремонт по привычному маршруту сразу в три торговых точки. Сломалось холодильное оборудование. Но при этом характер дефекта не был проанализирован заранее, поэтому слесарь «завис» на первом объекте, а до двух других даже не добрался, т.е. два объекта остались просто необслуженными. Так ситуация повторялась из раза в раз. В итоге — дополнительные простои, убыток от размороженной продукции, недовольство работой службы эксплуатации и т.д.

После автоматизации и внедрения 1С:ТОИР дефекты расследуются (для их более качественного устранения), внедрены нормативы обслуживания, к каждому объекту ремонта привязаны техкарты с продолжительностью работ. Плюс для удаленной работы с системой создан специальный инструмент — мобильное приложение. Вся информация доступна слесарю прямо на месте — из смартфона, а еще он может сообщить инженеру в офис, если что-то пошло не так, а инженер в офисе уже принимает оперативное решение — либо отправляет «на подмогу» другого сотрудника, либо делает что-то еще.

Оптимальное решение проблем, экономия времени и все «по полочкам». Владея информацией, вы контролируете ситуацию и принимаете правильные решения с точки зрения управления ремонтной службой.

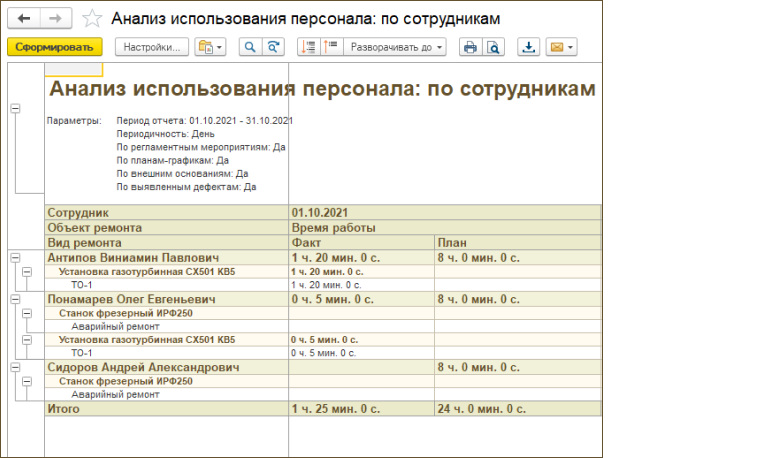

Анализ использования персонала: по сотрудникам

Анализ использования персонала: по сотрудникам

Бережливое производство (от англ. lean production, lean manufacturing) — концепция управления производственным предприятием, направленная на повышение качества работы за счет постоянного сокращения потерь. Помним, что сокращение потерь — это снижение издержек.

Приведем пример «бережливого производства» на предприятии. Ломоносовский опытный завод реализует эту концепцию в том числе для ремонтной службы с помощью 1С:ТОИР.

Концепция «бережливого производства» заставляет глубоко пересмотреть порядок работы предприятия, понять, насколько эффективны привычные подходы и исторически сложившиеся процессы. Для управления производственными активами в концепции «бережливого производства» применяется метод TPM (Total Productive Maintenance) — всеобщего обслуживания оборудования. Метод направлен на достижение полной производительности оборудования в результате внимательного подхода ко всем основным видам потерь, связанных с оборудованием: простоям, времени переналадки, внеплановым остановкам, потерям скорости, браку и переделке. Кроме того, метод предполагает оценку всего жизненного цикла оборудования. Для этого определяются способы технического обслуживания и его совершенствования с учетом состояния, в котором оборудование находится сейчас. С внедрением 1С:ТОИР 2 КОРП мы получили возможность полноценно следовать методу и организовать работу так, чтобы достичь требуемой эффективности.

Алексей Груздев,

руководитель службы эксплуатации и ремонта ОАО «Производственная фирма «КМТ»

Идя по пути улучшений, Ломоносовский опытный завод стремится максимально сократить жизненный цикл простоя. Это значит, что все временные интервалы, которые не связаны напрямую с производством, сводятся к минимуму. Время обнаружения неполадки. Время регистрации дефекта и реагирования ремонтной службы. Время диагностики дефекта. Время ожидания материалов для выполнения ремонта. Время сдачи-приемки объекта в эксплуатацию и возобновления работы. Каждый из этих временных отрезков должен быть оптимальным: ни больше, ни меньше, чем нужно.

Как это работает? Например, на заводе настроена интеграция между системой мониторинга оборудования АИС «Диспетчер» и 1С:ТОИР. Первая система показывает, когда в работе оборудования произошел сбой, что привело к простою. Информация об этом моментально передается в 1С:ТОИР. А там фиксируется, когда отреагировала ремонтная бригада, когда приступила к выполнению ремонта, сколько времени длился ремонт. Анализируя эту информацию, специалисты завода видят, есть ли отклонения в работе и взаимодействии служб и на основании точных данных оптимизируют процесс ремонта.

Вообще оптимизация лежит в основе глобальной идеи применения 1С:ТОИР. Данные, которые постепенно собираются в системе, помогают принимать управленческие решения и сокращать издержки. А концепция «бережливого производства» предполагает, что это происходит постоянно, планомерно, эффект имеет накопительный характер, увеличиваясь, как снежный ком. То есть поначалу оптимизация потерь может быть несущественна, но в длительном периоде приносит свои плоды.

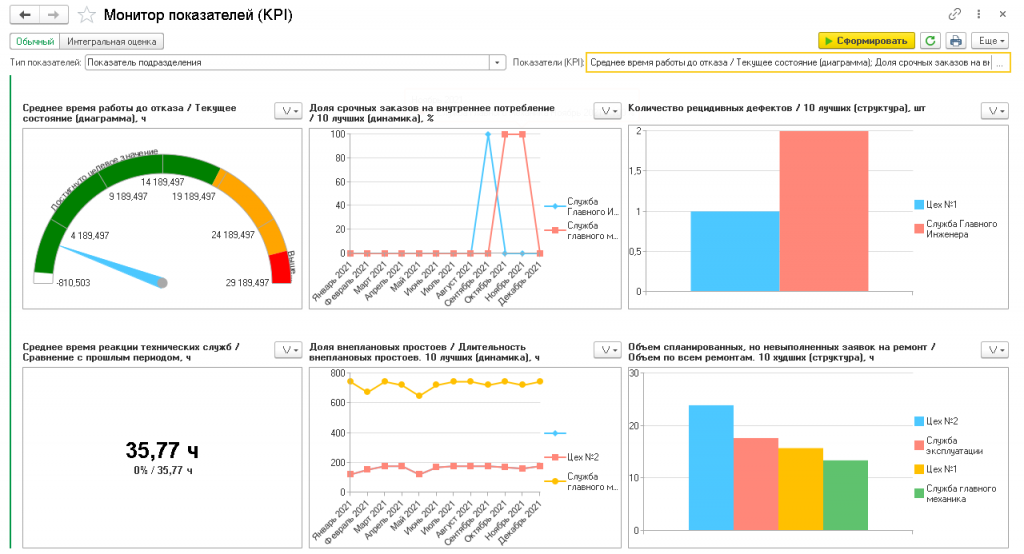

Порой сложно посмотреть на картину в целом. Соотнести «А» и «Я». Понять, где хорошо, а где проседает. Для этого в 1С:ТОИР реализован инструмент «Монитор KPI».

Монитор KPI — механизм, который помогает проанализировать показатели процессов предприятия в целом, каждого подразделения в частности или же отдельных объектов ремонта. Вы наглядно видите ситуацию и на основе данных принимаете грамотные и обоснованные решения, опираясь на цифры, а не на мнения.

|

Монитор показателей KPI

Что это дает? Вовремя обнаруженный недочет спасет массу времени в будущем. Никаких неприятных сюрпризов. У вас больше не будет возникать вопросов типа «А как это произошло?» Принимая любое решение в области ТОиР, вы будете опираться на твердые данные.

В этой статье мы решили показать, что в большинстве случаев нет безвыходных ситуаций. При грамотном подходе можно повысить эффективность предприятия. Просто нужно посмотреть на ситуацию под правильным углом. Один из вариантов — автоматизация ТОиР. Посмотрите, кстати, как это произошло на Ломоносовском опытном заводе.

Поделиться: